Процес виробництва маргарину від китайського виробника

Процес виробництва маргарину

Відео про виробництво:https://www.youtube.com/watch?v=Zar71w0TUzM

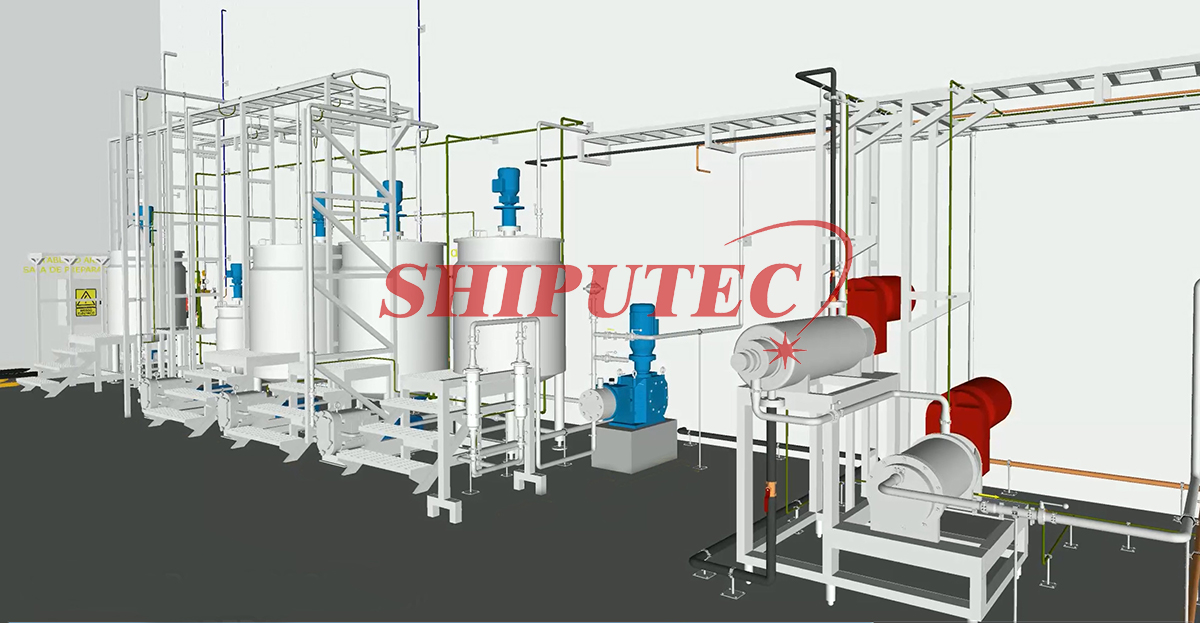

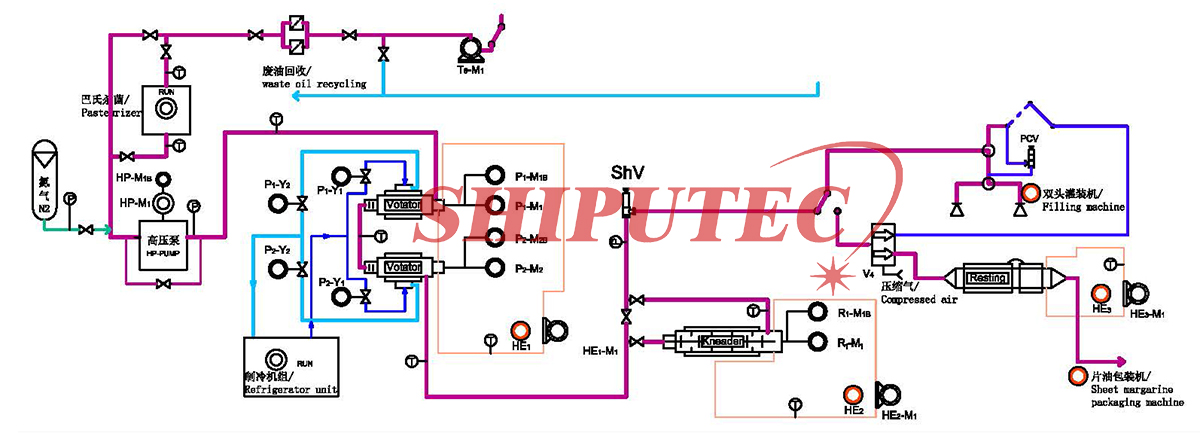

Виробництво маргарину включає два етапи: підготовку сировини та охолодження й пластифікацію. Основне обладнання включає підготовчі резервуари, насос високого тиску, вотатор (теплообмінник зі скребковою поверхнею), машину з штифтовим ротором, холодильну установку, машину для розливу маргарину тощо.

Перший процес полягає у змішуванні олійної фази та водної фази, вимірюванні та емульгуванні суміші олійної та водної фаз для підготовки матеріалу, що подається для другого процесу. Останній процес - це безперервне охолодження, пластифікація та упаковка продукту.

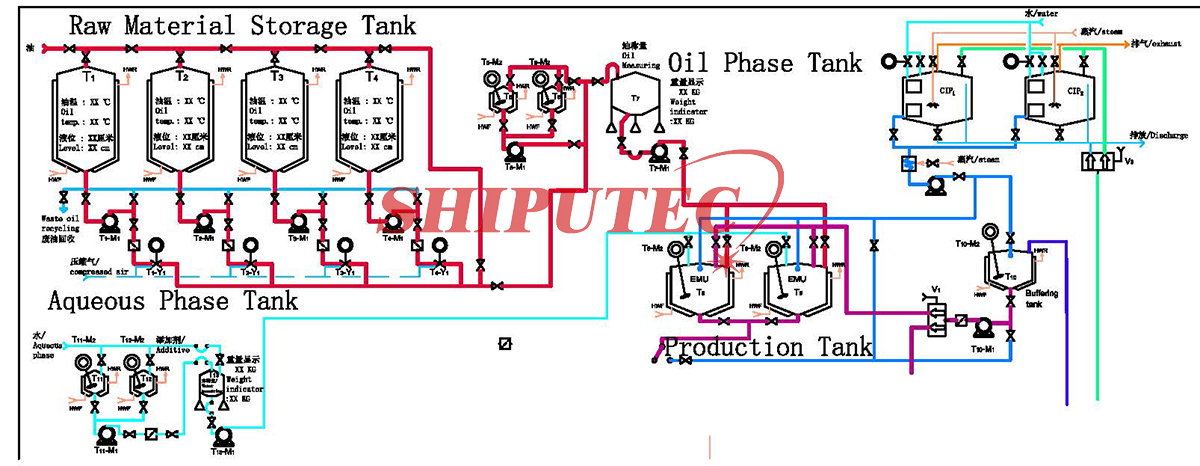

Процес підготовки сировини для маргарину показано на рисунку 1:

- 1.Ферментоване молоко

Деякі маргаринні формули для додавання молока, а молоко після ферментації молочнокислими бактеріями може створити подібний смак натуральних вершків, тому на заводі змішують ферментоване молоко та воду.

- 2.Змішування води

Вода та водорозчинні добавки у формулі маргарину, такі як ферментоване молоко, сіль, консерванти тощо, додаються до змішувача водної фази та дозуючого резервуара у встановленій пропорції для перемішування та змішування, щоб компоненти водної фази розчинилися до однорідного розчину.

- 3.Змішування масляної фази

Сиру олію різних специфікацій спочатку змішують у резервуарі для змішування олії відповідно до встановленої пропорції, а потім до олійної фази додають до неї розчинні в олії добавки, такі як емульгатор, антиоксидант, розчинний у олії пігмент, розчинна в олії целюлоза тощо, відповідно до пропорції, змішують з дозувальним резервуаром і перемішують до утворення однорідної олійної фази.

- 4.Емульсія

Мета емульгування маргарину полягає в тому, щоб водна фаза була рівномірно та стабільно диспергована в олійній фазі, а ступінь дисперсії водної фази має великий вплив на якість продукту. Оскільки смак маргарину тісно пов'язаний з розміром частинок водної фази, розмноження мікроорганізмів відбувається у водній фазі, розмір бактерій зазвичай становить 1-5 мікрон, тому краплі води розміром 10-20 мікрон або менше можуть обмежувати розмноження бактерій, тому занадто дрібна дисперсія водної фази, занадто малі частинки водної фази призведуть до втрати смаку маргарину; недостатня дисперсія, занадто великі частинки водної фази призведуть до порушення метаморфізму маргарину. Зв'язок між ступенем дисперсії водної фази в маргарині та характером продукту приблизно такий:

| 水滴直径 Розмір краплі води (微米 мікрометр) | 人造奶油性质 (Смак маргарину) |

| менше 1 (близько 80-85% водної фази) | Важкий та менш смаковий |

| 30-40 (менше 1% водної фази) | Гарний смак, легко гниє |

| 1-5 (близько 95% водної фази) | Гарний смак, нелегко зіпсуватися |

| 5-10 (близько 4% водної фази) | |

| 10-20 (близько 1% водної фази) |

Можна бачити, що операція емульгування повинна досягати певного ступеня дисперсії.

Метою змішування водної фази та олійної фази окремо та рівномірно з попередньою фазою є забезпечення однорідної консистенції всієї емульсії після емульгування та змішування двох фаз олії та води. Емульсійне змішування полягає в тому, що при температурі 50-60 градусів водна фаза додається до виміряної олійної фази, і в процесі механічного перемішування або перемішування насосом водна фаза повністю диспергується в олійній фазі, утворюючи латекс. Але цей вид латексної рідини дуже нестабільний, і припинення перемішування може призвести до явища розділення олії та води.

Після доставки змішаної емульсії проводиться процес охолодження та пластифікації до моменту упаковки продукту.

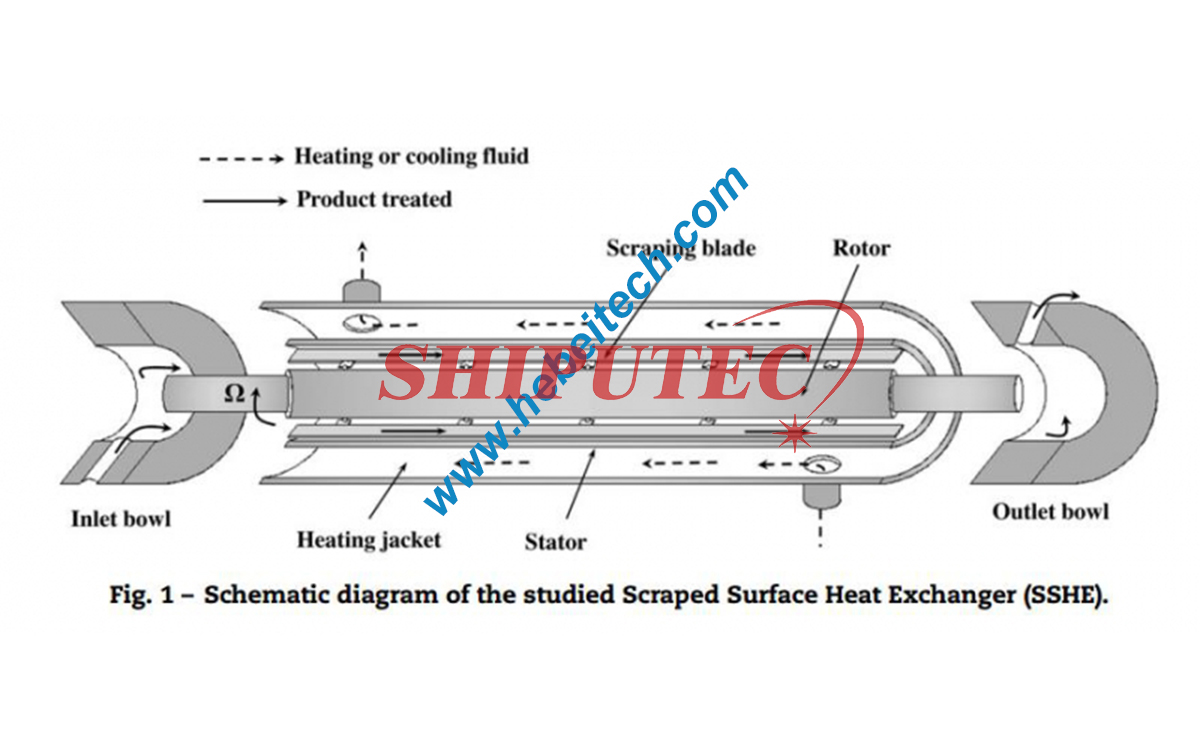

Для отримання гнучкого маргарину емульсію необхідно охолодити та пластифікувати. Наразі в основному використовується закритий пристрій для пластифікації безперервного гартування, що включає вотатор або теплообмінник зі скребковою поверхнею (блок A), машину з штифтовим ротором або місильну машину (блок C) та трубку для витримки (блок B). Технологічний процес показано на рисунку 2:

Цей комплект обладнання має такі характеристики:

1. Герметична безперервна робота під високим тиском

Попередньо змішана емульсія подається в циліндр гарту за допомогою насоса високого тиску для вататора. Високий тиск може подолати опір по всьому агрегату, крім того, робота під високим тиском може зробити продукт тонким і гладким. Закритий режим роботи може запобігти потраплянню повітря та конденсації води, змішаної з емульсією, внаслідок гартування, що забезпечує відповідність продукту санітарним вимогам та зменшує втрати холодоагенту.

2. Гасіння та емульгування

Емульсію гасять аміаком або фреоном у вататорі для швидкого охолодження, що призводить до утворення дрібних кристалічних частинок, зазвичай 1-5 мікрон, що надає смаку ніжності. Крім того, скребок на обертовому валу в вататорі тісно пов'язаний з внутрішньою стінкою циліндра, тому під час роботи скребок може не тільки безперервно зішкрібати кристалізацію, що прилипає до внутрішньої стінки, але й диспергувати емульсію для задоволення вимог до емульгування тону.

3. Замішування та розгущення (машина з штифтовим ротором)

Хоча емульсія, охолоджена вотатором, почала кристалізуватися, вона все ще потребує певного часу для зростання. Якщо емульсію залишити кристалізуватися в стані спокою, утвориться сітка твердих ліпідних кристалів. В результаті охолоджена емульсія утворить дуже тверду масу без пластичності. Тому, щоб отримати маргаринові продукти з певною пластичністю, сітчасту структуру необхідно порушити механічним способом, перш ніж емульсія утворить загальну сітчасту структуру, щоб досягти ефекту зменшення загущення. Замішування та видалення загущення в основному виконується в машині з штифтовим ротором.

Блок А (вотатор) насправді є скребковим охолоджувальним пристроєм. Емульсія подається в закритий блок А (вотатор) за допомогою насоса високого тиску. Матеріал проходить через канал між охолоджувальним циліндром та обертовим валом, і температура матеріалу швидко падає через охолодження охолоджувального середовища. На поверхні вала розташовані два ряди скребків. Кристали, що утворюються на внутрішній поверхні вотатора, зішкрібаються високошвидкісним обертовим скребком, що постійно відкриває нову охолоджувальну поверхню та забезпечує ефективну теплопередачу. Емульсія може диспергуватися під дією скребка. Коли матеріал проходить через блок А (вотатор), температура падає на 10-20 градусів, що нижче точки плавлення олії. Хоча олія починає кристалізуватися, вона ще не утворила твердий стан. У цей час емульсія охолоджується та являє собою густу рідину.

Вісь обертання блоку A (вотатора) є порожнистою. Під час роботи гаряча вода з температурою 50-60 градусів заливається в центр осі обертання, щоб запобігти кристалізації, що зв'язується та затвердіє на осі та спричинить блокування.

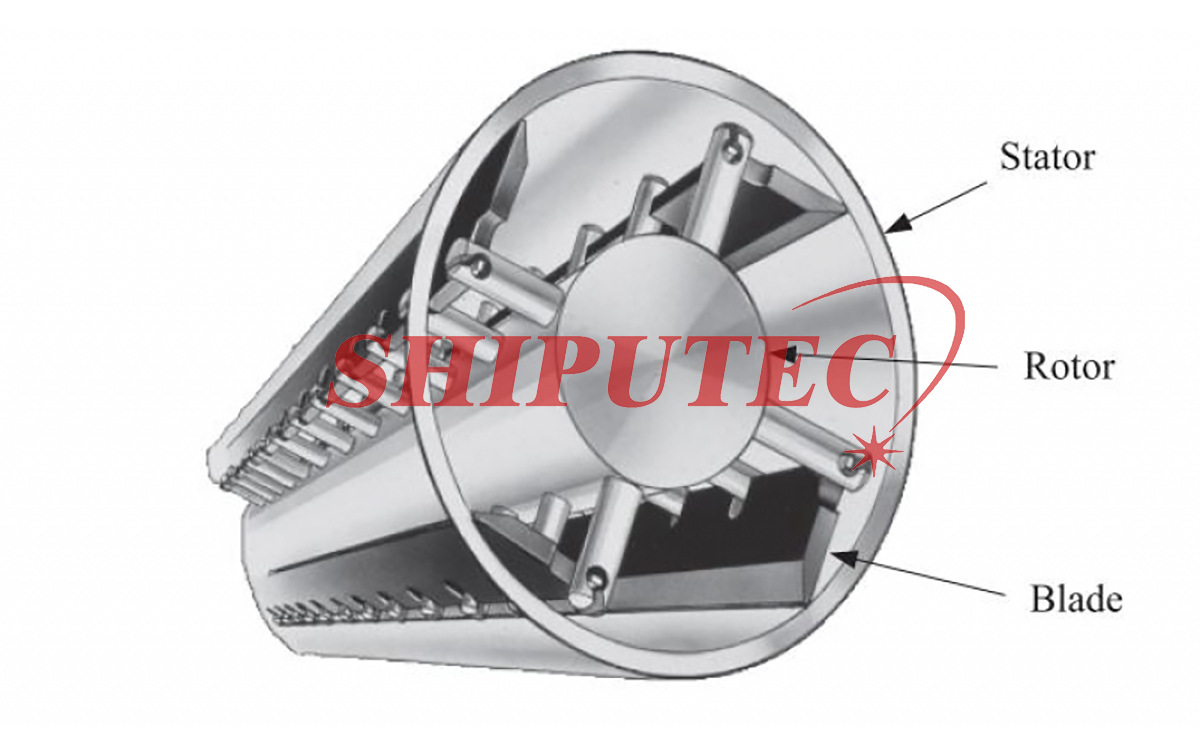

Блок C (машина з штифтовим ротором) – це пристрій для замішування та розгущення, як показано на малюнку вище. На обертовому валу встановлено два ряди металевих болтів, а на внутрішній стінці циліндра встановлено ряд нерухомих металевих болтів, які розташовані в шаховому порядку з металевими болтами на валу та не торкаються один одного. Коли вал обертається з високою швидкістю, металеві болти на валу проходять через зазор нерухомих металевих болтів, і матеріал повністю вимішується. Ця дія може сприяти росту кристалів, руйнувати структуру кристалічної сітки, утворювати переривчасті кристали, зменшувати консистенцію та збільшувати пластичність.

Блок C (машина з штифтовим ротором) відіграє сильну роль у замішуванні лише в дуже холодну ніч, тому йому потрібне лише збереження тепла, а не охолодження. Оскільки вивільняється тепло кристалізації (близько 50 ккал/кг) та тепло, що утворюється внаслідок тертя при замішуванні, температура на виході блоку C (машини з штифтовим ротором) вища, ніж температура подачі. У цей час кристалізація завершена приблизно на 70%, але продукт все ще м'який. Кінцевий продукт виходить через екструзійний клапан і через певний час стає твердим.

Після того, як маргарин відправляється з агрегату C (машина з штифтовим ротором), його необхідно термічно обробити за певної температури. Зазвичай продукт витримують при температурі на 10 градусів нижче точки плавлення більше 48 годин. Ця обробка називається дозріванням. Приготований продукт можна безпосередньо відправляти на харчовий завод для використання.

Введення в експлуатацію об'єкта